İçerik

- Makine Mühendisliğinin Dili

- Temel Kalıp Tasarımı ve Yapım Terminolojisi

- Damgalama Presi

- Basın İnme

- Kalıp ölçüsü

- Dökümler

- Die Detayı

- Freze ve Talaşlı İmalat

- Çekirdek Tasarım

- Boş Çizim

- Trim Kalıp

- Trim Çelikleri

- Pierce Ekipmanları

- Die Cam

- Sorular

Jason Marovich, 1990 - 2005 yılları arasında otomotiv mühendisliği alanında ressam ve CAD operatörü olarak çalıştı.

Makine Mühendisliğinin Dili

Metal damgalama endüstrisinde geliştirilmiş bir tür sözde dil var. Sac parçaların nasıl yapıldığı konusunda aydınlatılmamış olan meslekten olmayan kişiler için, birinin bunun hakkında konuşmasını dinlemek, yabancı dil konuşan birini dinlemek gibi olabilir.

Bu kılavuz, sac metal damgalama ve sac metal damgalama, şekillendirme, düzeltme, flanşlama, delme ve yeniden çakma işlemlerini gerçekleştiren makineleri tartışırken mühendislerin ve fabrika çalışanlarının nelerden bahsettiklerini öğrenmek isteyenlere yardımcı olmak için yazılmıştır.

Kalıp mühendisliği, tam olarak anlaşılması yıllar alan zanaatlardan biridir. En azından ham metalurji bilgisi, basınç sistemleri, çelik işleme ve demir döküm, kalıp tasarımcılarının ve inşaatçıların sahip olduğu araçlardır.

Bilgisayar teknolojisi, meslekten olmayan kişilere üç boyutlu damgalama presleri ve kalıpları modellerini görme olanağı verdi. Bu sanal tasarım programları, diğerlerinin bir kalıbı tasarımının ve yapımının çeşitli aşamalarında takip etmesine izin vermede çok önemlidir. Ancak, hangi bileşenlere baktığınıza veya hangi amaca hizmet ettiklerine dair hiçbir fikriniz yoksa, makine mühendisliğinde kullanılan isimlerin ve kelimelerin pek çoğu tarafından bilinmediği için, herhangi birinin makine açıklamalarını takip etmekte zorlanacaksınız metal damgalama endüstrisine uzun süre maruz kalmamış kişi.

Otomotiv endüstrisinde sac metal damgalamaya daha da temel bir giriş için lütfen okuyun "Damgalama Kalıpları: Metal Damgalama Kalıplarının Temel Bir Açıklaması. "Bu kılavuz, insanların sac metalden yapılmış bir otomobil parçasının konseptten üretime nasıl geçtiğine dair en temel kavramları anlamalarına yardımcı olmak için tasarlandı ve bu makale için eğitici bir giriş görevi görüyor.

Temel Kalıp Tasarımı ve Yapım Terminolojisi

Aşağıdaki terimler yararlılık sırasına göre verilmiştir; mekanik kalıp türlerine ve bunların damgalı metal parçalar yapmak için bir araç olarak uygulamalarına aşina olmayan birine yardım etmeleri istenir.

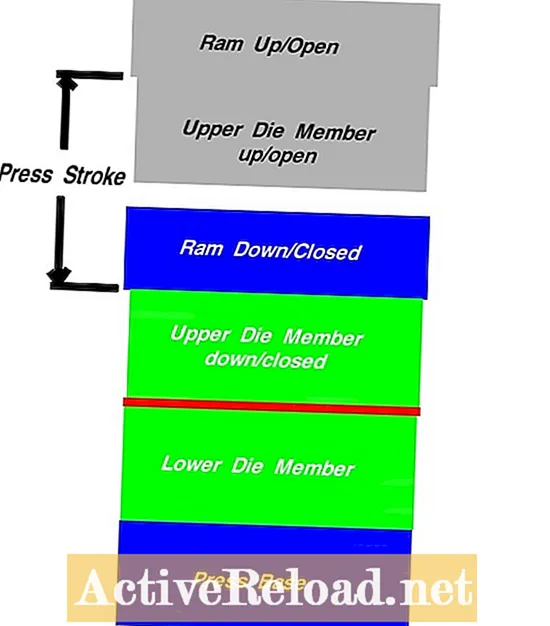

Damgalama Presi

Bu, bitmiş bir kalıp setinin bağlandığı makinedir. Bir presin veya tabanın alt kısmı sabittir. Üst şahmerdan yukarı ve aşağı hareket eder ve metal yeri oluşturmak veya sabit tabana monte edilmiş kalıbın alt yarısı üzerinde tutmak için gereken basıncı sağlar. Üst kalıp elemanı şahmerdana monte edilir, böylece onunla birlikte yukarı ve aşağı hareket eder.

Basın İnme

Bir presin şahmerdanı, üst kalıp elemanı alt kalıp elemanı üzerine kapanana kadar aşağı doğru ilerler. Koç daha sonra kalıbı açarak ve bitmiş parçanın çıkarılmasına izin vererek geri döner. Daha sonra kalıba yeni bir boşluk yerleştirilir. Her yukarı ve aşağı çevrimi, pres tipine bağlı olarak aynı özelliklere göre gerçekleştirilir. Kolun yukarı veya aşağı gittiği mesafe, pres strokudur.

Daha büyük presler tipik olarak daha büyük pres strok mesafesine sahiptir. Basın vuruşunun bir diğer önemli faktörü, dakika başına vuruştur. Farklı preslerin farklı hız varyasyonları vardır ve iki faktör, pres strok mesafesi ve dakika başına pres stroku, kalıp mühendisleri pres şaryosuna ve şahmerdana monte edilecek kalıplar üzerinde çalışmaya başlamadan önce dikkatlice dikkate alınır.

Kalıp ölçüsü

Bu boyutlar genellikle üst ve alt plakaları ifade eder - kalıbın bileşenlerinin geri kalanı monte edilir. Bunlar ya çelikten yapılmış kalıp setleridir ya da dökme demir pabuçlardır. Demir, çelikten daha ucuzdur, bu nedenle, büyük bir kalıp gerekirse, büyük olasılıkla demirden yapılır. Daha küçük kalıp setleri çelikten yapılır ve genellikle kılavuz pimler ve sağlanan montaj yuvaları veya delikleri ile komple kalıp setleri olarak satılır. Bir kalıbın boyutları, genel (o.a.) kalıp boyutunu ve kalıp seti boyutunu içerir. Bir üst demir pabuç 50 mm kalınlığında ve 1200 mm uzunluğunda ve 800 mm uzunluğundaysa, boyutlar şu şekilde görünür: 50 x 1200 x 800. Dökme kalıplar herhangi bir boyutta kolayca tasarlanabilirken, çelik kalıp setleri çeşitli boyutlarda satılır. doğru kişi bazen bir meydan okumayı kanıtlayabilir.

Dökümler

Demirden bir kalıp tasarlamaya karar verildiğinde, kalıbın parçalarına döküm adı verilir. Bu, normalde çelikten yapılan kalıp zımbaları veya güvenlik blokları gibi standart öğeleri içermez. Demir dökümler, temiz bir yüzeyin gerekli olduğu çeşitli yerlerde (yani bir montaj yüzeyi) işlenebilen bitmemiş metaldir.

Dökümlerin tasarlanması, mühendisin ağırlığı, duvar mukavemetini, maça boyutunu ve maliyeti hesaba katmasını gerektirir. Bir döküm tasarımı onaylandıktan sonra, genel tasarımdan çekilir veya ayrılır ve kendi bilgisayar dosyası verilir. Bu dosya, tasarım kaynağı tarafından kendilerine verilen tam spesifikasyonlara göre demirin döküldüğü bir dökümhaneye gönderilir. Ütü soğuduğunda, üç boyutlu tasarımın kaba dökümü, makineciler tarafından daha fazla çalışmaya hazır hale gelir.

Die Detayı

Bunlar normalde yukarıda açıklandığı gibi genel tasarımdan çekilen dökümlerdir. Ancak çelik bileşenler içerebilirler. Bir çizim veya 3B model, inşaatçıların bir tasarımı daha iyi görmesine veya anlamasına yardımcı olduğunda, bir inşaat şirketi, herhangi bir ana kalıp bileşenine ayrı ayrı bakmalarını sağlayacak ayrı katmanlar veya dosyalar isteyebilir. Örneğin bir üst kalıp pedi, onu yalnızca kalıpta yerleştirildiği gibi değil, aynı zamanda ayrı olarak da gösteren malzemeden (dosyalar, taslaklar) dökülür ve işlenir.

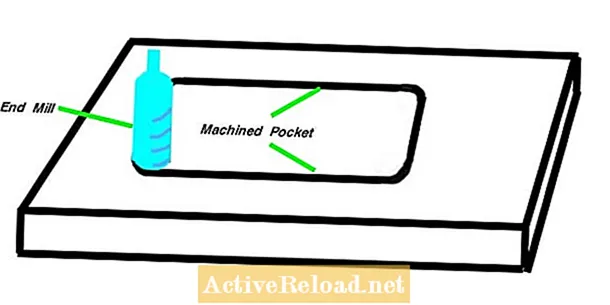

Freze ve Talaşlı İmalat

Bir yüzeyi bitirme eylemine işleme denir. Genellikle değirmen adı verilen dönen bir metal kesici ile yapılır. Değirmenler, cepleri demir veya çeliğe kesmek, sıkı spesifikasyonlara göre bitmiş yüzeyler oluşturmak ve bilgisayarında programlanmış, saatlerce durmadan geniş yüzeyleri işlemelerine olanak tanıyan yolları izlemek için kullanılabilir.

Yukarıdaki şekilde, işlenmekte olan cebin yuvarlatılmış köşelerine dikkat edin. Kesicinin kaldırıldığı veya sonraki işlemine geçerken yolunun engellenmemesi için bir salgı olmadığı sürece, köşeler kesici ile aynı yarıçapa yuvarlatılacaktır. Bu araçlar kare köşeler oluşturamaz, ancak tel yakma araçları ve bunu yapmak için başka seçenekler vardır.

Çekirdek Tasarım

Bu, tasarım mühendislerinin metali hafifletmek için kullandıkları pratik anlamına gelir. Yani, kalıbın içindeki demirin gücünden ödün vermediği sürece, katı bir demir bloğu özlenebilir (demirin bir kısmının çıkarılmasıyla hafifletilebilir). Akıllı bir çekirdek planına sahip bir kalıp tasarlamanın iki yararı (parçayı talep eden kuruluş tarafından sağlanan karot standartlarına göre çoğu kez) demir maliyeti verimliliği ve kalıp ağırlığı duyarlılığıdır.

Boş Çizim

Bu, çekme kalıpları ile gerçekleştirilen işlemdir. Bu kalıplar normalde herhangi bir kalıp dizisindeki birinci veya ikinci kalıptır. Kalıp içine biçimlendirilmemiş bir sac levha yüklenir ve parça veri dosyasında sağlanan spesifikasyonlara göre biçimlendirilir. Çizim kalıpları metal oluşturmak için basınç kullanır. Altında bir basınç sistemi tarafından çalıştırılan yüzen bir alt ped, herhangi bir çekme kalıbının ayrılmaz bir parçasıdır.Bu tampon, metali üst zımbaya karşı şekillendirmek için kullanılabilir veya zımba aşağı inip onu oluştururken metali kavramak için bir "halka" olarak kullanılabilir.

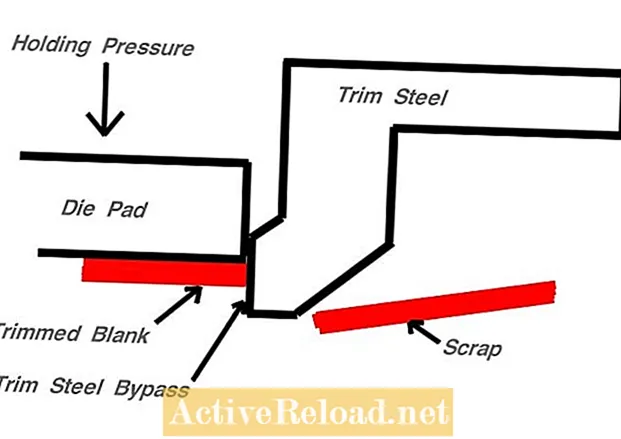

Trim Kalıp

Bu tür bir kalıp, bir parçadaki istenmeyen metalleri kırpmaya odaklanılarak tasarlanmıştır. Pencere açıklıkları gibi büyük delikleri kesmek için trim kalıpları uygulanabilir. Bitmiş bir trim hattına kırpma bazen dizide birden fazla trim kalıbı ile gerçekleştirilir. Tasarımcılar, tüm büyük kırpma işlemlerini tek bir kalıpta yapmak için ellerinden geleni yapacaklardır, ancak bazen bu mümkün değildir.

Üç temel döşeme türü vardır:

- Kaba Kırpma: Bir sonraki işlem olan son kesimde verimlilik veya erişim sağlamak için malzemenin kesilmesi.

- Son Kırpma: Bu, parçanın son şekline getirildiği işlemdir.

- İç Döşeme: Normalde daha karmaşık ve bir çelik trim yerleşim planı gerektiren bu, son trim hattının içinde bulunan açıklıkları düzeltme eylemidir.

Trim Çelikleri

Bu yönetilebilir çelik bileşenlerin bir montaj yüzeyi ve bir trim bıçağı vardır. Bir üst kalıp veya kam üzerine monte edilen bıçaklar, bir makasın tepesi gibi hareket eder. Metalin üzerine indirildiklerinde, bir makasın alt çenesi olarak işlev gören daha düşük bir çelikle karşılaşırlar. Çelikler, metal kalınlığını atlamaya yetecek kadar metalin içine hafifçe girilir. Kırpma işleminden sonra trim hattından düşen sac levhaya hurda denir.

Pierce Ekipmanları

Bir panelde yuvarlak veya kare delikler gibi daha küçük açıklıklar gerektiğinde, bir kalıp zımbası kullanılır (bir kalıp tutucuya monte edilir, bu da bir kapama kalıbı yüzeyine monte edilir). Bu sertleştirilmiş çelik zımbalar, tek bir zımba tüm damgalama prosedürüne, bazen on binlerce vuruşa dayanacak şekilde keskinleştirilebilir. Delme ekipmanı normalde erkek zımba, dişi kalıp düğmesi ve montaj tutucuları ifade eder.

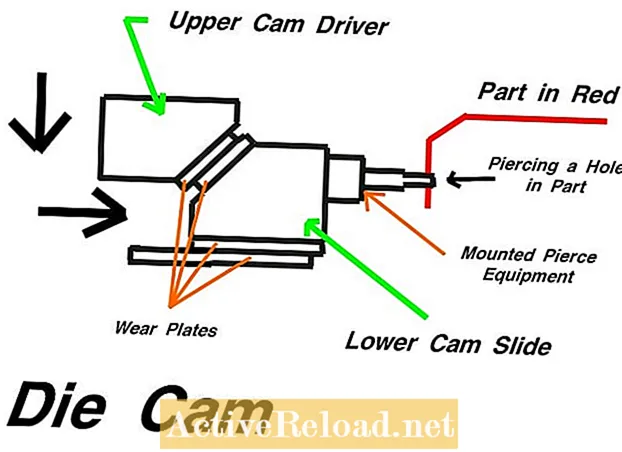

Die Cam

Bu mekanik bir cihazdır (aşağıdaki şemaya bakın) bir kalıp işleminin düz yukarı ve aşağıdan farklı bir şekilde yapılmasına izin verir. Aslında daha yatay bir şekilde hareket edebilen kamın yarısı olan bir kam sürgüsünü barındırmak için kalıbın yüzeyine açısal bir yüzey işlenebilir. Kam sürücüsünün açısal yüzeyi, kam sürgüsünün açısal yüzeyi üzerine kapanır ve alt yarının belirli bir yönde kaymasına neden olur. Örneğin, kam sürgüsünün yüzüne monte edilmiş bir zımba, sac levhaya yatay olarak bir delik açacak şekilde kam sürücüsü tarafından ileri doğru bastırılabilir.

Açıktır ki, kalıp tasarımına ilgi duyanlar daha gelişmiş kalıp süreçlerini öğrendikçe, giderek daha fazla yeni terminolojiye maruz kalacaklar. Parça imalatı, farklı el sanatlarından çok sayıda insanın dahil olmasını gerektirdiğinden, daha hırslılar için yalnızca kendi alanlarındaki kelimeleri değil, tamamlayıcı süreçlerin her birini öğrenme fırsatı da vardır.

Çok yönlü bir üretim mühendisi, bir sac metal boşluğun bitmiş ürüne ulaşmak için yaptığı yolculuğu anlayacaktır. Bu parçaları üretmek için inşa edilen makineler, her düzeyde parça imalatı hakkında sohbet etmek isteyen mühendisler için aynı değerli bir süreçten geçer.

Bu makale doğru ve yazarın bildiği kadarıyla doğrudur. İçerik yalnızca bilgilendirme veya eğlence amaçlıdır ve ticari, mali, hukuki veya teknik konularda kişisel danışmanlık veya profesyonel tavsiyelerin yerini almaz.

Sorular

Soru: "Jalicoal" bekçisi nedir? Nasıl heceleneceğime dair hiçbir fikrim yok. Jollicko?

Cevap: Şirketin adı Jolico'dur. Kalıcı bloklarını standart kitaplarında bulabilir ve sipariş edebilirsiniz.